Sternzeit 1642257482 | 314377 Parsec vom Ursprung

Zweiter Pandemiewinter. Omikron tobt sich aus, Homeofficeangebotspflicht (dankend angenommen), daher etwas mehr Zeit Abends nach der Arbeit am Bus zu arbeiten.

Der linke hintere Radkasten hat es nötig. Mehrere Durchrostungen waren sichtbar. Da müssen wohl die Maschinen zum Löcher zaubern, Blech verzaubern und Löcher wegzaubern ran.

Also mal wieder Maske, Schutzbrille und Ohrenschützer auf, die Drahtbürste auf die Flex und mühsam den hartnäckigen Unterbodenschutzschmodder abschleifen. Innen ebenfalls freilegen, scheint das selbe klebrige Zeugs zu sein wie außen.

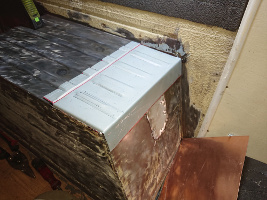

Wer auch immer sich da verkünstelt hat, super gemacht! Außen hinten einfach ein Blech auf das rostige Originalblech geklebt und das noch nicht mal richtig fest und dann unten um die Kante herum einen Winkel aufgeklebt. Das hilft! (Dem Rost)

Auch innen war mal wieder neues Blech über marodes Altblech geschweißt.

Den ganzen Schmodder habe ich großflächig herausgeschnitten. Wieder ein Loch im Bus, durch das man bequem einen Sixpack reichen kann.

Danach ging es unten weiter mit dem Abschleifen des Schmodders. Eine improvisierte Arbeitsliege machte es leichter an manche Stellen heranzukommen. (Das entspricht natürlich nicht der reinen Lehre der Arbeitssicherheit, aber im engen Radkasten mit der Flex direkt vor der Nase zu hantieren ist auch nicht schön.)

Auch vorn innen blüht die braune Pest, raus damit!

Ein weiterer Streifen entferntes marodes Blech qualifiziert das Loch fast schon zum Notausstieg.

Auch die untere Hälfte des äußeren Seitenteils des Radkastens muss weg. Unten war sie nur mit wenigen Schweißpunkten fixiert und der Spalt schlecht abgedichtet.

Das dahinter zum Vorschein kommende Blech war stark angerostet. Nach dem Abschleifen und Entfernen der Überreste der Schweißpunkte war ich der Meinung dass das Blech noch zu retten sein könnte.

Erst mal kräftig Rostumwandler aufpinseln. Wenn später alles fertig verschweißt ist, kommt großzügig Fluidfilm zum Konservieren in den Hohlraum. Dazu werde ich Sicken in die unteren vorderen und hinteren Enden pressen. Das ermöglicht den Zugang für die Spritzkanüle und außerdem kann Kondensfeuchtigkeit entweichen.

Nachdem der Rostumwandler seine Arbeit getan hat, kommt noch schweißbare Rostschutzgrundierung (Priomat), die beim Schweißen nicht in Brand gerät, auf das Blech als zusätzlicher Schutz.

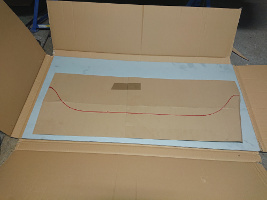

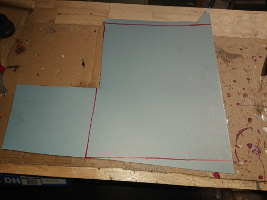

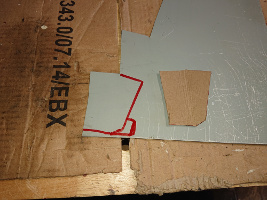

Zeit endlich mal ein neues Blech zu vorzubereiten. Mit Karton am Radlauf eine Vorlage erstellen, diese auf's Blech übertragen und ausschneiden.

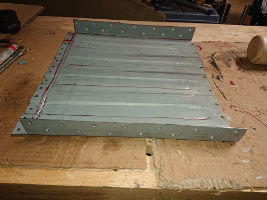

Danach oben mit der neuen Sickenmaschine abkanten, die Belüftungssicken vorne und hinten einpressen und vorne umbiegen, um es damit am vorderen Blech spaltlos anschweißen zu können.

Abschließend mit der Lochzange die Ränder des Blechs löchern, denn es soll mit der Lochpunktmethode geschweißt.werden.

Jetzt kann das Schweißgerät zum Einsatz kommen. Um das Blech richtig in Position zu halten, es beim Schweißen gegen das alte zu drücken und die Schweißelektrode zu bedienen, wären vier Hände hilfreich. Ich habe noch zwei gefunden, die beim Festhalten assistierten.

Manche Lochpunkte wollten in der oberen Reihe nicht halten, war vielleicht etwas zu viel Grundierung im Spiel. Ein paar Schweißpunkte an der Kante erhöhten die Haltekraft. Nicht schön aber das Blech ist nicht tragend, es muss nur halten.

Nun kommt wieder die Flex mit der Schruppscheibe zum Einsatz, die Schweißpunkte werden plan geschliffen.

Weiter zur nächsten Baustelle. Vorne innen muss ein Stückchen marodes Blech ersetzt werden. Zunächst wird das alte Blech mit der Abkantzange behandelt, damit das neue Blech später bündig aufliegt. Das neue Blech passend zuschneiden, dann kann wieder geschweißt und geschliffen werden.

Schnell noch ein kleines Blech zurecht gemacht, das vier Bohrlöcher oben im Radkasten verschließen soll, warum auch immer die da waren.

Jetzt kommen die komplizierten Teile ...

Also auf zur fröhlichen Kaltverformung von neuen Blechen!

Zunächst kommt Loch vorne oben an die Reihe. Abmessen, aufmalen und ausschneiden. Danach hinten abkanten damit überlappend verschweißt werden kann.

Passend zum noch vorhandenen Blech, mit Altblech als Muster, werden Sicken in die Abkantung gepresst. In die Fläche kommen auch noch ein paar Verstärkungssicken. OK, die sind nicht so schön geworden, aber ich übe ja noch ...

Die Seiten werden mit der Abkanthilfe im Schraubstock umgebogen und später mit den Seitenwänden des Radkastens verschweißt. Die Vorderseite wird ebenfalls passend umgebogen.

Die Anprobe hat das Blech erfolgreich bestanden, es passt saugend, fast schon klemmend.

Auch dieses Blech wird gelocht und dann verschweißt.

Zwei weitere Blechstreifen verschließen die Lücken unten oben und links.

Auf zum zweiten Problemblech, was wohl die komplizierteste Konstruktion wird.

Zunächst hinten am Radkasten mit Karton eine Vorlage abnehmen, auf Blech übertragen und ausschneiden.

Die Linke Seite wird schon mal umgebogen.

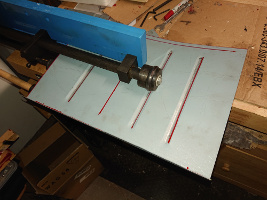

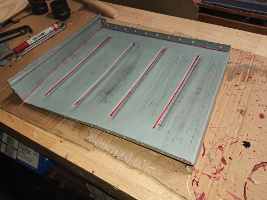

Dann werden quer in das Blech Verstärkungssicken gepresst.

Dass sich Blech durch die Sicken verzieht, da das Material ja irgendwohin ausweichen muss, war mir bekannt, aber nicht, dass sich das bei einem vergleichsweise großen Blech so sehr auswirkt.

Das Blech ist deutlich gebogen, was sich zu sehr auf die Passform am Radkasten auswirkt.

Das Umbiegen der anderen Seite hat sich leider auch nicht positiv ausgewirkt. Eher im Gegenteil, es war danach diagonal verzogen.

Die Rollenstreckmaschine mit einer seitlich gewölbten Rolle hat dann Abhilfe gebracht. Es werden alle Flächen zwischen den Sicken so lange bearbeitet, bis die Wölbung des Blechs ausgeglichen ist.

Mittlerweile habe ich im Internet den Tipp gefunden, die Sicken zunächst falsch herum leicht anzupressen und erst dann richtig herum.

Das werde ich beim nächsten Mal ausprobieren.

Das Blech ist jetzt in der Breite leicht gewölbt, aber in der Länge nicht mehr in sich verzogen.

Es wird jetzt oben abgekantet um eine Auflage für das nächste Blech zu schaffen und oben umgebogen.

Die Abkanthilfe für den Schraubstock hat sich schon sehr bewährt ...

Jetzt muss noch unten nach hinten umgebogen werden, zur Verbindung zum Unterboden hinter dem Radkasten.

Außerdem werden die Seiten noch gelocht.

Die Anprobe sieht schon mal ganz passend aus.

Nun wird es wieder Zeit blaues Licht zu erzeugen. Schweißgerät an.

Seitlich ließ es sich problemlos schweißen, unten musste allerdings erst noch das Blech etwas mehr an den Boden geklopft werden. Da es sich unwillig zeigte sich dem Hammer zu beugen, kam eine bereits für den Bau des Staukastens gebastelte Presse (oder eher Spreitze) zum Einsatz um das Blech hoch zu drücken.

So war es möglich die ersten Schweißpunkte zu setzen und dann das Blech Schweißpunkt für Schweißpunkt hoch zu hämmern. Direkt neben einem Schweißpunkt lässt sich Blech gut anklopfen, etwas weiter weg beginnt es wieder zu federn und das Hämmern ist sinnlos.

Ein kleines Blech verschließt eine Lücke auf der Innenseite.

Ein weiterer Blechstreifen schließt den Spalt zwischen Innenboden und dem neuen Blech hinten am Radkasten.

Um den Radkasten oben zu verschließen, wird noch ein großes Blech benötigt.

Wie gehabt, mit Karton am Loch eine Vorlage erstellen, auf Blech übertragen und ausschneiden.

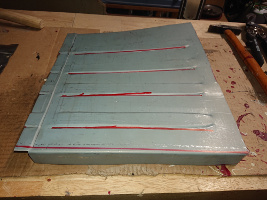

Danach die Außenseite umbiegen und Sicken ins Blech walzen.

Es wird erst nur eine Seite umgebogen, weil sich die Breite des Blechs durch die Sicken noch verändert und noch nicht klar ist, wo genau die andere Seite umgebogen werden muss.

Auch hier war das Blech danach wieder ganz schön verzogen.

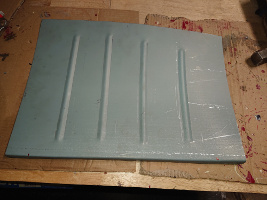

Eine intensive Behandlung mit der Rollenstreckmaschine macht das Blech zwar nicht schöner aber gerader.

Jetzt kann am Radkasten angezeichnet werden, wo die Innenseite umgebogen werden muss.

Abschließend werden noch einige Unebenheiten mit dem Hammer ausgeglichen, das Blech gelocht und die Löcher auf der Schweißseite leicht angesenkt, das hilft den Lochpunkten beim Halten.

Bereit zum Schweißen ...

Das ließ sich relativ problemlos erledigen. Nur das Abschleifen der Schweißpunkte unten auf der Außenseite war mehr als mühsam. In den engen Radkasten gezwängt, kaum Bewegungsfreiheit die Flex zu führen und direkt im Funkenhagel. Daher sind die Punkte nicht so gut abgeschliffen, es muss auch mal gut sein.

Gibt es eigentlich linksdrehende oder umschaltbare Winkelschleifer? Das hätte hier geholfen.

Auf der Innenseite sind noch zwei kleinere Löcher, die eine Abdeckung benötigen

Ein hoffentlich letztes Blech schließt noch ein Loch vorne unten.

Auf zum Konservieren und Schützen der Schweißnähte. Das Mittel der Wahl ist Owatrol Öl. Alle Schweißnähte werden damit behandelt, es kriecht in den Spalt zwischen den Blechen, härtet aus und schützt so die vom Schweißen angegriffenen Überlappungen der Bleche vor Korrosion.

Zusätzlich kommt Rostumwandler auf die Schweißnähte und einige gefährdete Flächen.

Jetzt werden die Überlappungen der Bleche und die Schweißnähte mit Karosseriekleber abgedichtet und so vor eindringender Feuchtigkeit geschützt.

Abschließend wird alles mit drei Schichten Brantho-Korrux 3 in 1 gestrichen.

Das ist ein Rostschutzlack der hohe Elastizität und Abriebfestigkeit erreicht und sich damit gut als Steinschlagschutz eignet. Evtl. Beschädigungen sind gut zu sehen und leicht auszubessern. Auf keinen Fall verwende man einen (bitumenartigen) pampigen Unterbodenschutz, da dieser unsichtbare feine Risse bekommt, durch die Feuchtigkeit eindringt und hinter dem Unterbodenschutz den Lochfraß fördert.

Endlich fertig!

OK, jetzt muss das Rad wieder dran, der Bus von den Stützen runter und innen der Flexstaub aus jeder Ritze geputzt werden, aber das ist auch noch machbar ...

Nach zwei Radkästen hat die gezopfte 125er Drahtbürste etwas Federn gelassen. Rechts zum Vergleich eine 125er Schruppscheibe.